Kokillen-Oszillation im Stahlwerk

Sonderzylinder

„Wenn jeder Stillstand ein kleines Vermögen kostet, dann ist Qualität Pflicht!“ So beschreibt Dipl.-Ing. Ulrich Grziwotz, Teamleiter Team Service & Entwicklung des Bereichs Strangguss bei der ThyssenKrupp Steel AG in Duisburg-Bruckhausen, die Anforderungen an die Bauteile seiner Anlage.

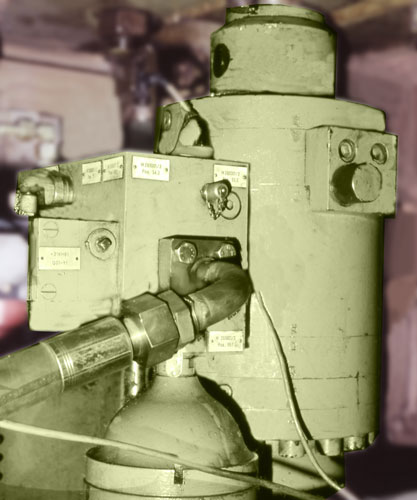

Eine besondere Bedeutung haben dabei der Maschinenkopf mit der Kokille und die Hubtischeinrichtungen der SMS Demag AG sowie die darin integrierten Hydraulikzylinder von Herbert Hänchen GmbH. Denn die oszillierende Bewegung der Kokille, angetrieben durch die Hydraulikzylinder, sorgt für eine optimale Qualität und für den problemlosen Durchfluss von jährlich 3 Mio. t Hightech-Stahl.

Dabei oszilliert die 25 t schwere Kokille mit bis zu 3 Hz bei einem beliebigen Schwingungsprofil. Die Führungsgenauigkeit des Maschinenkopfes in senkrechter und horizontaler Richtung wie auch die Reproduzierbarkeit der Abläufe erfüllen dabei höchste Qualitätsansprüche. Bei 1,5 Hz im Normalbetrieb und einer maximalen Frequenz von 3 Hz bewältigte jeder Linearantrieb in 6 Jahren 200 Mio. Lastwechsel, bevor die Hydraulikzylinder zur Überprüfung im Hänchen-Werk Ostfildern angeliefert werden.

- Wartungszyklus von 6 Jahren

- Kleine Amplituden von 3-4 mm

- 200 Mio. Lastwechsel ohne Überprüfung

- Verschleißfreies Dichtungssystem

- Oszillation einer 25 t schwere Kokille

- 3 Hz bei einem beliebigen Schwingungsprofil

- Ausfallsichere Hydraulikzylinder

- Lange Wartungszyklen

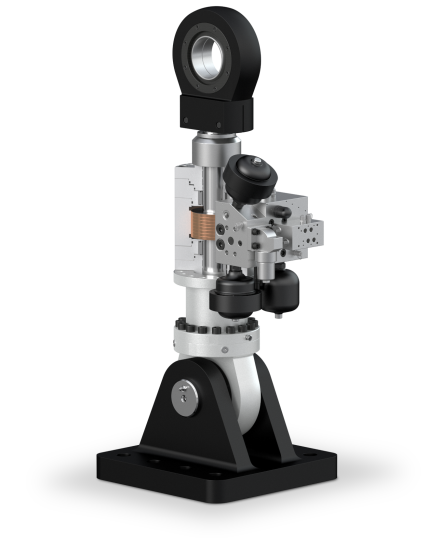

- Hydraulikzylinder der Baureihe 320

- Kraft von 400 kN

- Servofloat®-Qualität für ein Verschleißfeies Dichtungssystem

- 80 Schwingungen pro Minute bei einem Hub von ± 3-4 mm

- Wartungszyklus liegt bei 6 Jahren / 200 Mio. Lastwechsel

Um einen derartigen Durchbruch beim kontinuierlichen Strangguss zu vermeiden, entwickelte die Stahlindustrie in den frühen fünfziger Jahren die Kokillen-Oszillation. Durch die oszillierende Bewegung der Kokille wird erreicht, dass ein Flussmittel, das Gießpulver, zu Schmierzwecken zwischen Kokillenwand und Strangschale eingebracht wird.

Nach vielen Entwicklungsstufen, die von SMS Demag wesentlich mitgeprägt und vorangetrieben wurden, ist der heutige Stand der Technik die hydraulisch angetriebene Resonanz-Oszillation. Bei der ThyssenKrupp Steel AG in Duisburg-Bruckhausen ist eine hydraulisch betriebene Kurzhebel-Oszillation der SMS Demag AG im Einsatz. In der Kokille wird aus dem glutflüssigen Stahlstrom der rechteckige so genannte Strang, der innen flüssig und an seiner Oberfläche erstarrt ist. Die nachfolgende Strangführung stützt den Strang. Unter Spritzwasser-Kühlung erfolgt eine komplette Durcherstarrung des Stranges. Diese Strangführung besteht aus 13 Gruppen von Rollen, den so genannten Segmenten, die mehrere Aufgaben erfüllen: Sie vermeiden das Ausbauchen des Stahlstrangs auf ein Maß größer einer definierten Dicke von 215 mm bei 1.800 bis 2.600 mm Breite. Und sie richten den Strang von der Senkrechten in die Waagerechte – bei einem Radius von 9,3 m. Außerdem ermöglichen sie die Abkühlung des Stranges durch Wasser, damit der Stahlstrom durcherstarrt ist, wenn er am Ende der Gießmaschine in Brammen geschnitten wird.

Die von SMS Demag AG entwickelte hydraulische Kokillen-Oszillation sorgt dafür, dass die Kokille durch den Einsatz der Hydraulikzylinder immer eine Relativbewegung gegenüber dem Stahlstrang aufweist. Sie oszilliert kontinuierlich in senkrechter Richtung, wobei die Bewegung gleichzeitig dazu dient, das Gießpulver als Schmiermittel zwischen Strang und Kokillenwand einzubringen. Jeden der beiden im Einsatz befindlichen Hubtische bewegen zwei Hänchen Hydraulikzylinder der Baureihe 320 in Servofloat-Qualität mit der patentierten schwimmenden Ringspaltdichtung.

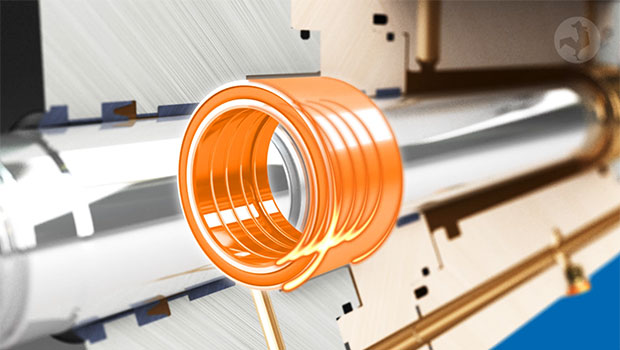

In den geregelten Servozylindern, die eine Kraft von 400 kN aufbringen, kommt die patentierte schwimmende Ringspaltdichtung der Servofloat- Ausführung zum Einsatz. Dabei folgt eine Stahlbüchse der radialen Auslenkung der Kolbenstange mit einem, praktisch über den ganzen Druckbereich konstanten Dichtspalt von wenigen 1/100 mm. Dieses Verfahren funktioniert aber nur bei einer Produktionsgenauigkeit im Bereich weniger μm, da ansonsten die Leckage zu hohen hydraulischen Verlusten führt.

Hydraulikzylinder in Servofloat®-Qualität bieten durch ihre vernachlässigbare Reibung höchste Positionier- und Wiederholgenauigkeit, sind stick-slip-frei und für äußerst langsame und schnelle Bewegungen geeignet. Durch die praktisch reibungsfreie Ausführung verschleißt ein solcher Hydraulikzylinder auch im extremen Langzeiteinsatz nicht. Dies entspricht dem Anforderungsprofil, in dem höchste Verfügbarkeit oberste Priorität hat. Insbesondere an die Reinheit des Fluids werden hohe Anforderungen gestellt: Der Austausch der Filter erfolgt bei Bedarf, die beiden Pumpen für den Betriebsdruck von 260 bar werden alle 35.000 Stunden ausgetauscht. Ein Mal jährlich erfolgt eine Partikelzählung und der Wechsel der Servoventile. Zur Qualitätssicherung dienen auch dreidimensionale Messungen am Hubtisch mit einer Genauigkeit von 10 μm, die jegliche Veränderungen der Oszillationsbewegung aufzeichnen und anzeigen. Ursprünglich planten wir die Wartung oder den Austausch der Hydraulikzylinder jährlich“, berichtet der für die Instandhaltung bei der ThyssenKrupp Steel AG verantwortliche Fachkoordinator Dipl.-Ing. Marc Ramacher. „Doch der Austauschzyklus zur Generalüberholung wurde zunächst auf zwei, dann auf vier und jetzt auf sechs Jahre erhöht. Selbst nach dieser Zeit mussten wir die Hänchen Hydraulikzylinder nicht komplett erneuern. Es reichte, sie zur Überprüfung und Generalüberholung an Hänchen zu schicken.“

- Weißbandstahl etwa für Getränkedosen, der mit seiner sehr geringen Blechdicke eine besondere Herausforderung darstellt.

- Stahl für Dynamos und Transformatoren.

- Feinblech - beispielsweise für die Lochmasken von Fernsehern.

- IF-Stahl für die Automobil-Industrie.

- Weitere Sonderstähle, die sich unterscheiden in Härte, Sprödigkeit und Zusammensetzung.

Am Ende der Gießmaschine wird der Strang quer und längs mit vollautomatisierten Schneidbrennern in Brammen geschnitten. Transportrollen und Krane bringen die Brammen ins Lager. Auf dem Weg von der Kokille dorthin durchlaufen sie das ganze Farbspektrum von der Weißglut über alle Schattierungen der Rotglut bis zu jenem Stahlgrau, das auch die Rohlinge der Hydraulikzylinder haben, die die tonnenschweren Kokillen bewegen, um neuen Qualitätsstahl herzustellen.

© Hänchen 2006