Prüffeld Auslegung & Ausstattung

Hochdynamische Prüfung von Leichtbau-Komponenten

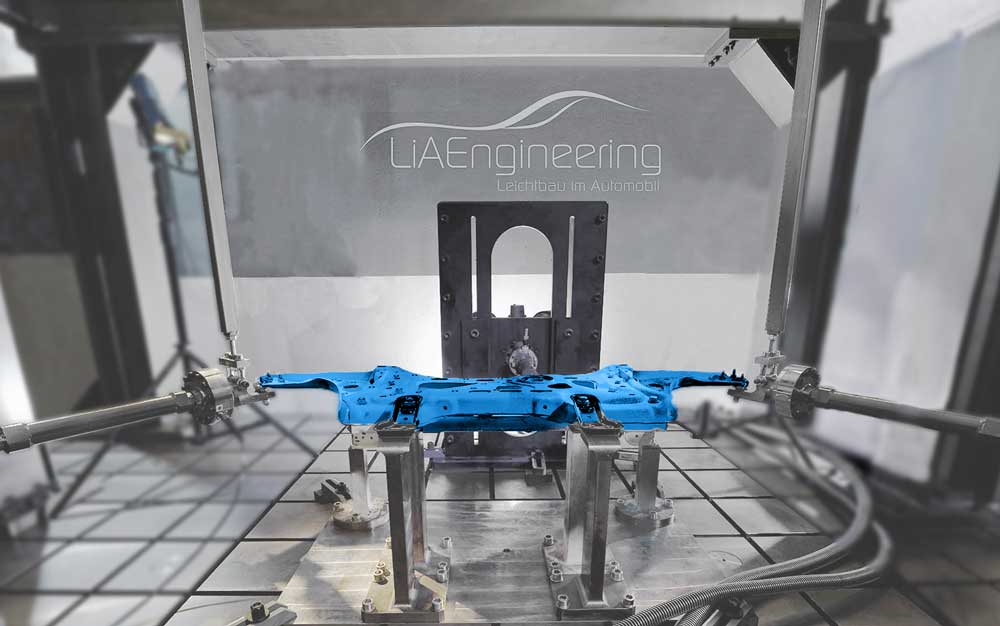

Maschinen, Kfz und Flugzeuge werden zunehmend energieeffizienter und deshalb leichter gestaltet. Dazu müssen viele Komponenten neu designt und getestet werden. Die Firma LiA Engineering konzipiert und realisiert für ihre Kunden effiziente Leichtbaustrukturen und prüft diese anschließend ausgiebig. Dafür hat das Unternehmen ein Testzentrum gebaut, um optimal auf die verschiedensten Test-Anforderungen reagieren zu können.

Unterstützung hat sich LiA bei der Herbert Hänchen GmbH geholt, die von Beginn an bei der Auslegung und dem Aufbau des modular ausgeführten Prüffeldes mitgewirkt hat – vor allem im Bereich der Sicherheitstechnik und Systemintegration. „Für die Entwicklung weiterer Testzentren würden wir Hänchen jederzeit wieder mit ins Boot nehmen", betont Dipl. Wirt.- Ing. Simon Pöhler, Geschäftsführer der LiA Engineering GmbH.

- Anpassungsfähigkeit auf Ihre Projekte

- Nutzung vorhandener Komponenten des Kundens

- Schneller und verlässlicher Kundensupport

- Technische Kompetenz

Anforderungen Prüfffeld

- Prüfungen von Strukturbauteilen unter statischen Kurzzeit-Belastungen sowie dynamischen Langzeit-Betrachtungen

- Unterstützung bei der Auslegung und dem Aufbau des Prüffeldes

- Auslegung und Umsetzung eines Sicherheitskonzepts nach MRL

- Ansprechpartner für allgemeine Fragen zu Hydraulik- und Anschluss-Themen

- Systemintegration verschiedenster neuer wie vorhandener Komponenten bei LiA

- Prüfzylinder für bis zu 320 bar mit Kräften von 25-750 kN

- Konzeptionierung und Umsetzung der Sicherheitssteuerung

- Sicherheitstechnik gemäß EN ISO 13849-1 mit PLe

- Beratung und Überprüfung des notwendigen technischen Detailierungsgrades

LiA Engineering entstand 2015 als Spin-off des Lehrstuhls für „Leichtbau im Automobil" der Universität Paderborn und pflegt diese Beziehung bis heute noch aktiv weiter. Die Geschäftsfelder umfassen Consulting, Engineering, Prototyping und Testing. So berät das Unternehmen beispielsweise im Bereich Innovationsmanagement und Einsatz neuer Materialien für Leichtbaustrukturen und übernimmt die Konstruktion und Simulation der Komponenten bis hin zur Serienfertigung. Für Letzteres besteht ein gemeinsames Joint Venture als „LS Hybrid Solutions GmbH" mit der Firma BuL und Schwarz Werkzeugbau. Eine hohe Kompetenz besteht im Bereich Testing von Strukturbauteilen für die Automobil- und Luftfahrtindustrie. Selbst fertige Komponenten von Firmen, die keine eigenen Testmöglichkeiten oder -erfahrung haben, können geprüft werden. Dazu entwickelt LiA für die jeweiligen Komponenten anwendungsspezifische Prüfszenarien und baut dann die dafür passende Prüfumgebung auf. Diese Tests reichen von der Materialprüfung bis hin zum Bauteiltest. Um dieses Aufgabenspektrum abdecken zu können arbeiten bei LiA sowohl junge, innovative, oft promovierte Mitarbeiter, als auch Analytiker, die über 40 Jahre in der Branche aktiv sind und mit ihren Erfahrungen punkten.

Anforderungen an das Prüffeld

Ein Testzentrum mit vielen Möglichkeiten

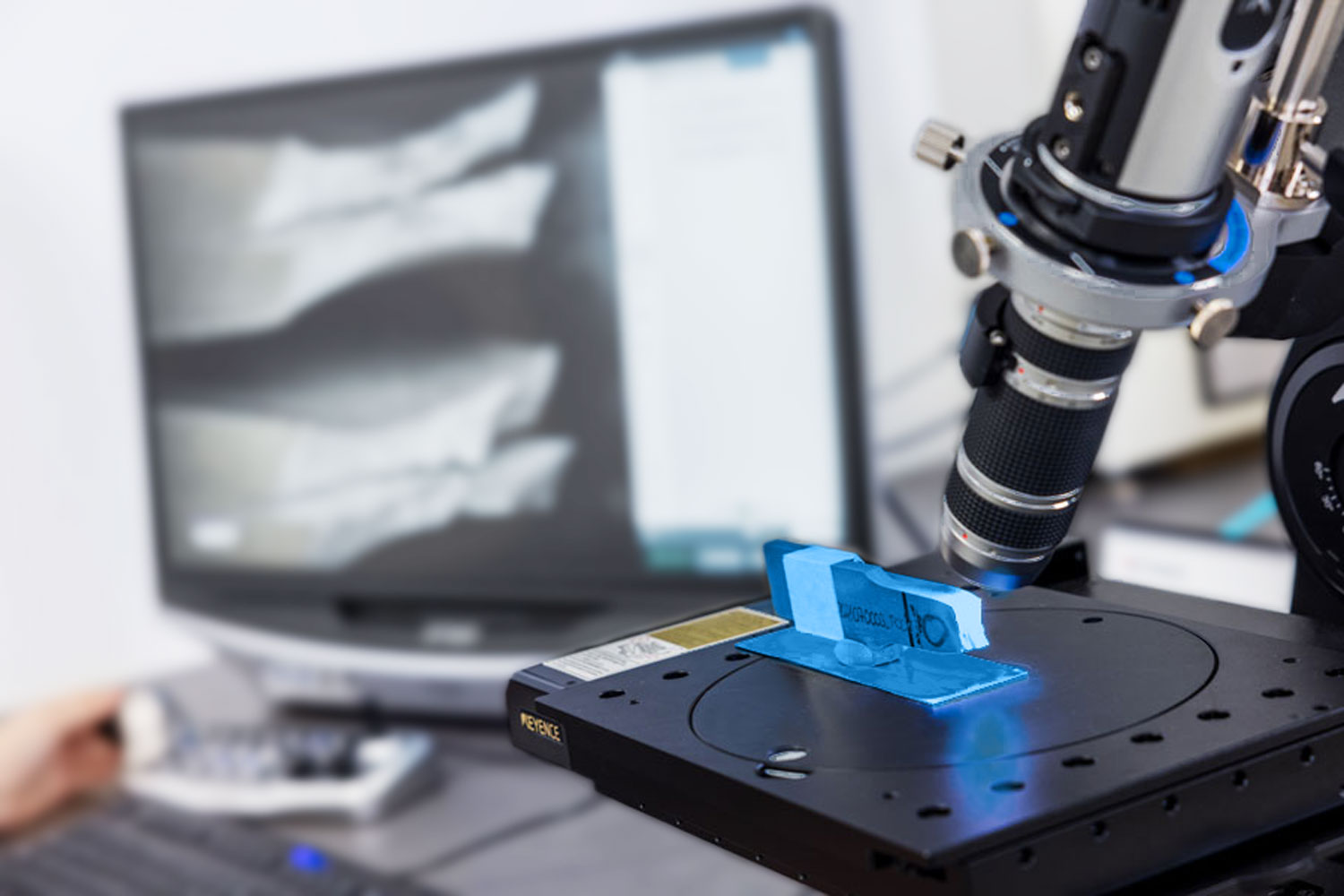

Als akkreditierter Dienstleister bietet LiA Engineering mit seinem Testzentrum die Möglichkeit hochdynamische Prüfungen von Komponenten sowie Materialcharakterisierungen durchzuführen. Messtechnisch können alle physikalischen Größen wie Kraft, Weg und andere synchron erfasst werden. Über High-speed Kameras lassen sich Komponenten optisch, von mikroskopisch bis makroskopisch, vermessen. Die Simulation der Betriebszustände werden über das flexible Spannfeld realisiert, in dem Hydraulikzylinder Lasten von außen auf das Bauteil aufbringen. Mittels einer Klimakammer besteht die Möglichkeit Umwelteinflüsse wie Feuchtigkeit und Temperaturen von -60 °C bis +120 °C simultan zu erzeugen. Statische Kurzzeit-Belastungen wie dynamische Langzeit-Betrachtungen sind so unter optimal simulierten Realbedingungen möglich.

Neben Prüfungen von Prototypen erfolgen auch serienbegleitende Tests. Außerdem betreut LiA Unternehmen, die beispielsweise zur Lösung von Materialproblemen effiziente Tests benötigen. Hier kann das Unternehmen aus Paderborn bereits nach 24 Stunden erste Ergebnisse der Materialcharakterisierung liefern. „Diese schnelle Reaktionszeit, auf die verschiedensten Anforderungen, ist nur durch die äußerst flexiblen Mitarbeiter und das modulare Baukasten-Prinzip der Testaufbauten möglich," betont Pöhler.

Individuelle Lösungen für Prüfanforderungen unterschiedlicher Branchen

Gerade für die Kunden aus der Automobil- und Luftfahrtindustrie, aber auch im Landmaschinen- oder Medizintechnik-Bereich, sind Materialcharakterisierungen sehr wichtig. Diese Kunden suchen eine Lösung für ihr Problem: Entweder wissen sie, wie es getestet werden muss und benötigen externe Prüfkapazitäten oder sie kennen das Versagen der Komponente und suchen Unterstützung bei der Analyse der Ausfallursache. Dazu werden hochdynamische Tests mit im Prüflabor zertifizierten Messergebnissen benötigt. Um die vom Kunden definierten Messgenauigkeiten zu garantieren, setzt LiA - wie schon früher das Institut der Universität Paderborn - seit Jahren auf Prüfzylinder von Hänchen. Die Prüfgenauigkeit und das vorhandene Spektrum an für die Anforderung entsprechend aufgebauten Zylindern sind dadurch optimal abgedeckt, denn „jeder, der andere Zylinder hat, schwärmt doch von Hänchen Zylindern" ist Pöhler überzeugt. Wegen dieser hohen Genauigkeit, Qualität und Zuverlässigkeit liefert Hänchen 100% des gesamten Prüfzylinder-Bestandes bei LiA. Die Zusammenarbeit mit Hänchen war bereits in den Jahren zuvor – insbesondere bei Abstimmung, Support und natürlich Qualität der erbrachten Leistungen sehr gut. Daher setzte LiA auch bei der Entwicklung ihres neuen Testzentrums auf die Unterstützung und Beratung durch den Spezialisten für hydraulische Systeme.

Aufbau eines modernen hochprofessionellen Prüffeldes

Hänchen, ein vertrauensvoller Partner in der Hydraulik

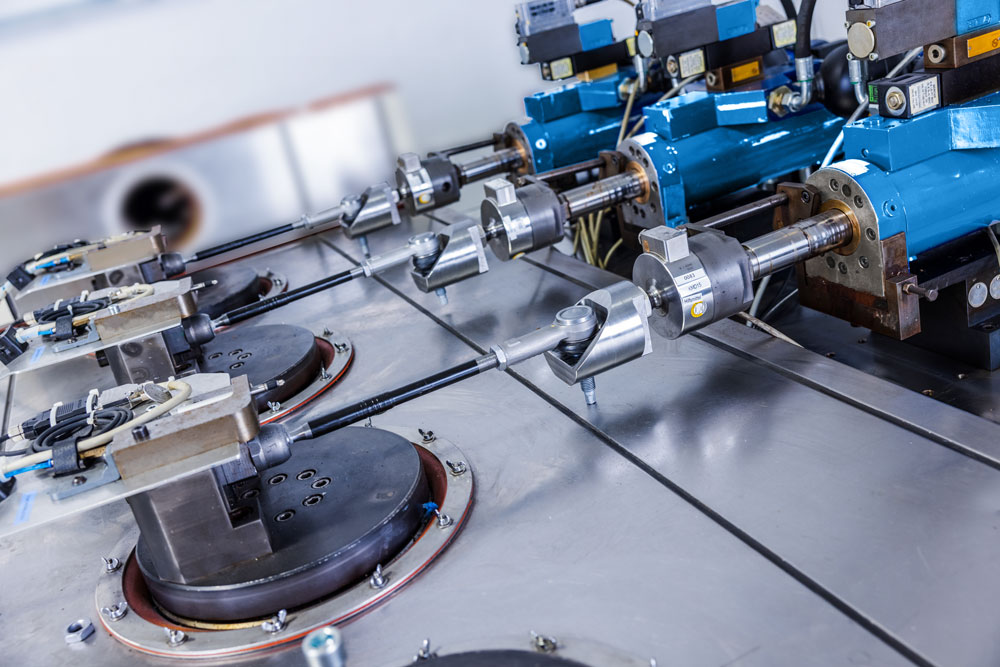

Im Rahmen des Bereichs Sondermaschinenbaus Ratio-Drive® konzipiert Hänchen individuelle, auf die Bedürfnisse des Kunden abgestimmte Sondermaschinen, insbesondere für die Prüftechnik. Dieses Angebot reicht bis zur Realisierung kompletter Prüfmaschinen mit Konzeption, Hardware und Software. Der Kunde kann auch Teillösungen beauftragen, bei denen Hänchen nur ausgewählte Aufgaben übernimmt und dabei die vorhandenen, kundenseitigen Module zur vollständigen Maschine ergänzt. Das Unternehmen aus Ostfildern bei Stuttgart war deshalb frühzeitig in die Projektierungsphase für das Testzentrum bei LiA eingebunden: Dazu gehörten die Konzeptionierung der Sicherheitssteuerung und die Auswahl der Zylinder ebenso wie auch viel unterstützendes Wissen bei der Realisierung des Projektes.

Hänchen unterstützt mit Beratung, Software und Komponenten

LiA Engineering verwendet in seinem Testzentrum Komponenten von verschiedensten bereits bewährten Herstellern. Die Aufgabe bestand darin, diese zu einem funktionierenden System zu verbinden. Hänchen übernahm diese Systemintegration mit einer eigen dafür entwickelten Sicherheitssteuerung, die alle Komponenten überwacht, wie Aggregat, Kühler, Ansteuerung der Zylinder, Auswerte- und Regelungssoftware. Diese übergeordnete Steuerung hat die Kontrolle über das Spannfeld und realisiert beispielsweise mit stellungsüberwachten Ventilen und individuell für LiA konzipierten Anschaltblöcken eine hydraulische Abschaltung gemäß EN ISO 13849-1 mit Performance Level e (PLe). Diese Sicherheitstechnik wie auch die abschließende CE Zertifizierung hat Hänchen ebenfalls umgesetzt. So hat LiA höchste Sicherheitsstandards im Prüffeld realisiert.

Eine Besonderheit von Hänchen sind Hydraulikzylinder mit einem Betriebsdruck bis 320 bar für den Einsatz in Prüfanwendungen. Andere Hersteller bieten diese teilweise nur mit einem Betriebsdruck bis 210 bar an. Der Vorteil des höheren Betriebsdruckes zeigt sich in mehreren Punkten:

- Kompakte Bauweise. Dynamik. Steifigkeit

Um die gleiche Zylinderkraft aufzubringen, können bei einem höheren Betriebsdruck die Wirkflächen kleiner sein. Somit ist der Zylinder kompakter, was das ganze System deutlich dynamischer und steifer macht. - Kleineres Ventil

Auch der nötige Volumenstrom ist kleiner, wodurch ein kleineres Ventil eingesetzt werden kann. - Kosteneffizienz. Raumsparend.

Das bringt neben der Kosteneinsparung auch Bauraumvorteile bei der gesamten hydraulischen Peripherie. - Hänchen Prüfzylinder

LiA setzt ausschließlich Hänchen Zylinder ein und ist mit Kräften von 25 kN - 750 kN für verschiedenste Prüfanforderungen gewappnet.

Über die Programmierung der Sicherheitssteuerung und die Ausstattung mit Hydraulikzylindern hinaus, waren die Experten aus Ostfildern zusätzlich beim Engineering und der Ausgestaltung des Prüffeldes intensiv eingebunden. Dabei wurde der notwendige Detailierungsgrad der technischen- und anforderungsspezifischen Lösung geprüft und auf die Anwendung angepasst. Für allgemeine Fragen zu Hydraulik- und Anschluss-Themen stand Hänchen ebenfalls mit Rat und Tat zur Seite. „Und auch heute noch sind wir in einem engen und partnerschaftlichen Austausch mit Hänchen, denn dort haben wir den besten Support und bekommen immer die passende Lösung zur Anwendung" so Pöhler.

Jörg Beyer, mediaword

© Hänchen 2022