Tänzerregelung für dynamische Fadenspanner in zugkraftgeregeltem Abwickler

Ratio-Drive® Schnelle Antriebe optimieren Tänzersteuerung in Textilmaschinen

Hänchen erhielt den Auftrag, die Tänzersteuerung einer Textilmaschine zur Herstellung von armierten Bändern zu optimieren. Die bestehende Spulstation der Wickelanlage wurde mit Hilfe einer hydraulischen und schnellen Antriebssteuerung ausgestattet.

Die Kunden-Anforderung an die Herbert Hänchen GmbH lautete, alle bisherigen Aufgaben des Spulengatters zuverlässig zu erfüllen. Gleichzeitig sollten die Parameter hinsichtlich Genauigkeit und Anwenderfreundlichkeit der Fadenspannung deutlich verbessert werden. Die Zugkraftregelung wird künftig schnell und dynamisch über Hydraulikzylinder geregelt. Außerdem soll die Anpassung der Fadenspannung in der Spulenanlage nicht wie üblich durch den Austausch von Gewichten erfolgen, sondern über Software-Parameter.

Mit dieser Optimierung der Tänzerregelung erreicht der Kunde eine hohe Flexibilität durch die Einsparung von Umrüstungszeiten, eine höhere Genauigkeit, bessere Prozesssicherheit und mehr Dynamik. Dies ermöglicht zum Beispiel einen Roboter-Einsatz.

- Elektrisch direkt geregelter Fadenspanner

- Softwaretechnischer Regelung

- Elektrohydraulische Tänzersteuerung

- Individuell konfigurierbare Parameter

Technische Anforderung

- Maximale Toleranz für die Fadenspannung zueinander von ± 1.500 cN

- Geschwindigkeit von 300 bis 400 m/min

- Fadenspannung stufenlos einstellbar zwischen 4.000 cN und 55.000 cN

- Verbesserung der Prozesssicherheit

- Berücksichtugung der Umgebungsbedingungen mit Temperaturen von 0 - 40 °C und einer Luftfeuchtigkeit von 95 %

Umsetzung der Tänzerregelung von Hänchen, gemäß Kundenwunsch

Hänchen bestückt das komplette Spulengatter mit moderner elektrohydraulischer Antriebstechnik und softwaretechnischer Regelung der Tänzersteuerung mit individuell konfigurierbaren Parametern.

- Kraftgeregelte Fadenspannung über die Sensorik des Zylinders

- Servofloat-Zylinder der Reihe 320 mit Wegaufnehmer

- Drehzahlgeregelte Abzugrolle

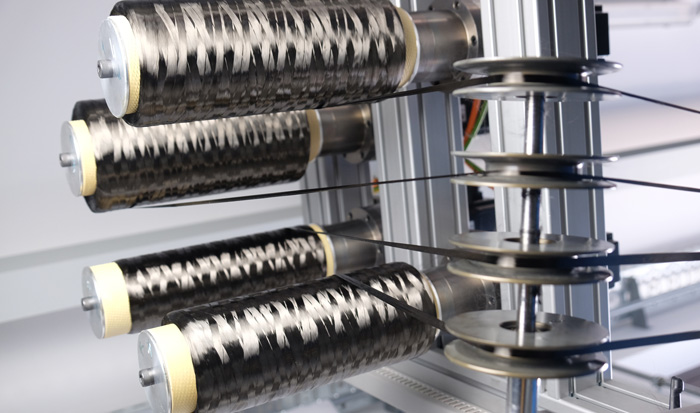

In Textilmaschinen wie Flecht- und Webmaschinen, Wickel- oder Tapelegeanlagen wird das abzuwickelnde Material zur Verarbeitung unter Zugspannung gesetzt. Wickelmaterial können Fasern, Faden, Garne, Bänder und andere Materialien sein. Wichtig ist, dass diese im Endprodukt gleichmäßig liegen. Die Abwicklung erfolgt aus dem sogenannten Spulengatter, einem Gestell, in dem sich die Spulen mit dem aufgewickelten Material befinden.

Die Auswahl der richtigen Abwickeltechnologie ist entscheidend, um die Produkte in der geforderten Qualität fertigen zu können. Wenn nur ein Faden im Gewebe eine zu geringe Vorspannung hat, hängt dieser durch und macht im Problemfall das gesamte Gewebe unbrauchbar. Die Vermeidung solcher Fehler erfolgt konventionell dadurch, dass der Spulenteller gebremst wird. Dies erfolgt zum Beispiel mechanisch, mit Magnetbremsen oder auch pneumatisch. Solche Reibstellen-Vorspannungen werden vor allem für normale „Stoffgarne" eingesetzt, da diese Fäden einen höheren Dehnungskoeffizient haben. Bei Fäden wie Aramid, Polyester, Polyamid, Polyethylen und hochsteifen Fäden wie Carbon, Basalt oder Stahldraht sind dagegen Tänzersteuerungen im Einsatz.

Was ist eine Tänzersteuerung?

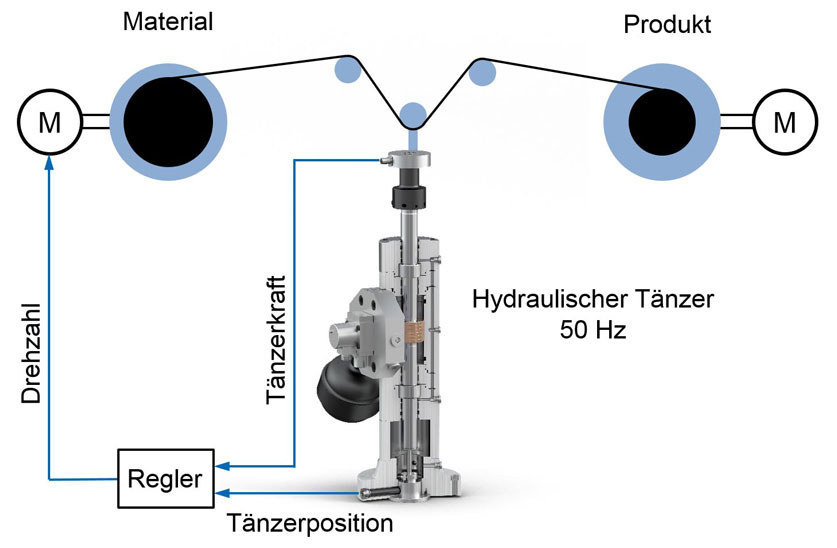

Bei Auf- und Abwickelprozessen in Textilmaschinen muss ein Abreißen der Faser oder des Bandes während der Ab- oder Aufrollphase verhindert werden. Dabei kommt eine vertikal frei bewegliche Umlenkrolle, der sogenannte Tänzer, zum Einsatz. Dieser regelt die Vorspannung des Wickelmaterials. Die Zugkraft zur Fadenspannung muss immer konstant sein. Dies ist unabhängig von unterschiedlichen Spulendurchmessern, Drehzahl des Abwickelns, eventuellen Materialunregelmäßigkeiten und anderen Parametern.

In Spulengattern wird der Faden durch Antriebsmotoren vom Abwickler, über eine Umlenkrolle ähnlich dem Prinzip eines Flaschenzugs, zur Maschine transportiert. Die Tänzersteuerung regelt die Zugkraft des Fadens und die Drehzahl der Motoren. Das Wickelmaterial wird über den Tänzer geführt, der eine vordefinierte Kraft aufbringt. In herkömmlichen Spulstation-Lösungen arbeitet man am „Flaschenzug" durch Auflegen unterschiedlicher Gewichte, um die Zugkraft des Fadens zu steuern. Durch Auf- und Abbewegungen werden die Änderungen der Vorspannung ausgeglichen. Dieser Vorgang heißt tänzeln.

Das Problem der bisherigen mechanischen Tänzerregelung ist der manuelle Austausch der Gewichte zur Einstellung der Vorspannung. Unterschiedliche Zugspannungen erfordern verschiedene Massen durch Austausch der Gewichte.

Das bedeutet: Maschine öffnen, Gewicht entsprechend austauschen, Maschine schließen, anfahren. Zusätzliche Masse bedeutet mehr Spannung und umgekehrt. Wenn die Anwendung eine hohe Dynamik durch schnelle Beschleunigungen und Bremsvorgänge erfordert, sind diese durch Gewichte geregelten Spulengatter oft nicht mehr ausreichend. Dieser manuelle Austausch ist mit viel Zeitaufwand verbunden. Aber auch die Genauigkeit der Zugkraftregelungen lässt zu wünschen übrig. Eine optimierte Tänzerregelung schafft Abhilfe.

Hänchen bietet zwei technische Lösungen

Um die Fadenvorspannung flexibler und genauer zu steuern bietet Hänchen zwei Möglichkeiten: ein elektrisch direkt geregelter Fadenspanner oder eine elektrohydraulische Tänzerregelung. Schnelle elektrisch geregelte Fadenspanner können die Vorspannung des Fadens mit kleinen Motoren bei geringer bewegter Masse direkt mit dem Motormoment auf den Spulendurchmesser anpassen. Insbesondere bei Maschinen mit vielen Spulen erlaubt diese Lösung eine kostengünstige Alternative zur zugkraftgeregelten Fadenspannung des Abwicklers. Durch die Fähigkeit, auch lange Fadenstrecken rückzurollen, ist der Einsatz zum Beispiel bei Tapelegeanlagen ideal.

Eine weitere Möglichkeit, die Fadenspannung insbesondere im Bereich höherer Spannungskräfte einzustellen, ist die hydraulische Tänzersteuerung mit Vorspannung durch Hydraulikzylinder zur Regelung von Kraft und Weg.

Die hydraulische Tänzerregelung

In der vorliegenden Kundenanwendung wurde die hydraulische Lösung gewählt, um das sehr starre und schwere Garn zu verarbeiten. Hierzu regelt Hänchen die Fadenspannung zur Maschine mit Hilfe von Hydraulikzylindern.

Zunächst ermittelten die Experten von Hänchen die benötigten Funktionswerte hinsichtlich Genauigkeit, Abwickel- und Reaktionsgeschwindigkeit an der vom Kunden definierten Wickelstation. Das Ziel ist eine maximale Toleranz für die Fadenspannung zueinander von ± 1.500 cN. Das betrifft die Abweichungen in der Fadenspannung während des Wickelvorgangs bei konstanter Geschwindigkeit von 300 bis 400 m/min und die Toleranz zwischen Fäden aus zwei unterschiedlichen Materialien.

Bei der Beschleunigung benötigt das Produkt Material, das mit einer definierten Fadenspannung aufgebracht wird. Diese Fadenspannung wird von der Sensorik des Zylinders kraftgeregelt überwacht. Der Hydraulikzylinder fährt dabei positionsüberwacht nach oben oder unten um die definierte Kraft aufzubringen und den Faden vorgespannt abzugeben. Die mit einer konstanten Drehzahl geregelte Materialrolle muss entsprechend reagieren.

Bei robusten Fäden kann die hydraulische Tänzerregelung durch den Einsatz weiterer drehzahlgeregelter Abzugsrollen optimiert werden, um einen größeren Rückzugsbereich des Fadens zu erhalten. Hierzu wird zwischen dem Zylinder und der Materialrolle eine drehzahlgeregelte Abzugrolle eingebaut, die dafür sorgt, dass die Materialrolle nicht blockiert. Durch die im Regelkreis vernetzten Aktuatoren – Zylinder und Abzugsmotor – in Abstimmung mit dem Motor der Materialrolle, können jederzeit Spannungs-Schwankungen ausgeglichen werden, was ein Blockieren der Materialrolle und damit ein Abreißen des Fadens verhindert.

Die Kraft, die bisher als Gewicht für die Fadenspannung manuell eingebracht wurde, kann der Maschinenbediener jetzt einfach am System einstellen. Das ermöglicht eine bessere zielgerichtete Reaktion, wenn bei der Überwachung der Fadenspannung ein Fehler diagnostiziert wird. Hier sind beliebige Werte zwischen 4.000 cN und 55.000 cN möglich. Und der Zylinder erledigt die Arbeit schnell und dynamisch durch seine Reaktionszeit mit bis zu 20 ms bei 50 Hz.

und vereinbaren Sie einen Beratungstermin!Verwenden Sie die komfortable PLZ-Suche und finden Sie den für Sie zuständigen Ansprechpartner.

Vorteile der hydraulischen Lösung

Die größten Vorteile dieser hydraulisch unterstützten Tänzerregelung sind Bedienerfreundlichkeit und Arbeitssicherheit. Was der Maschinenbediener bisher recht mühsam manuell an Gewichten in die Maschine montieren musste, kann er jetzt ohne körperliche Belastung stufenlos an einem Display eingeben und erhält außerdem ein wesentlich genaueres Ergebnis. Dabei verringern sich für den Endanwender die Rüstzeiten oder entfallen ganz. Und vor allem ist die Zuverlässigkeit durch die Genauigkeit der Messwerte gestiegen. Zusätzlich zu der über die Kraftmessdose am Zylinder ermittelten Leitgröße werden auch Werte der Elektromotoren abgefragt und in den Prozess eingebracht. Für die Qualitätssicherung sind diese Parameter sehr aussagefähig. So lässt sich die Prozesssicherheit deutlich verbessern. Für den Endanwender sind zudem die Kosteneinsparungen interessant: Wurden bei den bisherigen Lösungen jeweils mehrere Hundert Meter Faden am Abwickler beim Anlaufen durch Einpendeln des Tänzers zu Ausschuss, so hat sich dieser Fadenverlust durch die hydraulische Regelung um ein Drittel reduziert. Und nicht zuletzt lassen sich alle ausgegebenen Messwerte und Daten für Forschung und Entwicklung weiterverwenden.

Spezifikationen festlegen

Für die Kalibrierung der Kraftmessung am Fadenmaterial wurde in der bisherigen Maschine ein Gewicht direkt am Faden vor der Rolle angebracht und die Fadenspannung am Display abgelesen. Dadurch waren Fehler bei der Fadengeschwindigkeit möglich, insbesondere durch die unrunden Spulen und die grobe Fadenstruktur. Hänchen ermittelte für eine Lösung mit Hydraulikzylindern die Fadenspannung durch drei kalibrierte Kraftaufnehmer pro Faden an den Umlenkrollen. Mit der Hänchen-Lösung ist eine Spulenspannung mit einer Bandbreite von 1.500 cN möglich und wurde durch Messwerte und Kurven belegt. Das führt letztlich zu viel genaueren Werten, womit Messfehler künftig vermieden werden können.

Herausforderungen erkennen

Die Genauigkeitsanforderungen an die Tänzersteuerung stellten sich bereits im Zuge der Tests als große Herausforderung dar. Vor allem durch die vom Kunden vorgegebene Bandbreite der Zugspannung. Die Rollenlage der Umlenkrollen und die Lage des Fadens oder der mehrteiligen Fäden sowie deren Beschaffenheit - rund oder flach - bildeten zusätzliche Herausforderungen. Dabei waren die großen Kräfte in Verbindung mit hoher Dynamik zu beachten. Die jahrzehntelange hohe Kompetenz für die Verbindung von Hydraulik und Elektronik war für das schwäbische Unternehmen der Schlüssel zum Erfolg. Dies gilt vor allem, da in der Spulenstation drei Antriebssysteme zum Einsatz kommen: zwei Elektromotoren jeweils an den Spulen – und natürlich der Hydraulikzylinder. Diese drei Achsen arbeiten mit- und gegeneinander, was die Steuerung komplex macht. So hat die Fadenspule ein konstantes Gegenmoment aufzubringen, damit die Spulenstation nicht zu viel Faden mit zu wenig Spannung an die Verarbeitung übergibt.

Herausforderungen lösen

Ausgehend von den vorgegebenen Parametern, also einem Antrieb der Fadenspule sowie einem Synchronmotor für die Umlenkrolle, konnte Hänchen bei einem hydraulischen Systemdruck von 250 bar, einer statischen Gewichtskraft am Zylinder von über 5 kN sowie einer dynamischen von etwa 4,5 kN ausgehen. Die Umgebungsbedingungen bilden Temperaturen von 0 - 40 °C und eine Luftfeuchtigkeit von 95 %. Als Aktuator definierten die Hydraulikspezialisten einen Zylinder aus der Servofloat-Serie 320 mit Wegaufnehmer. Mit dieser hydraulischen Lösung sind aber auch Anlagen mit weitaus größeren Kräften realisierbar.

Ein spannendes Projekt für die Hydraulikspezialisten von Hänchen. Denn die Herbert Hänchen GmbH übernimmt neben Konstruktion und Produktion von Hydraulikprodukten auch technologieübergreifend die Beratung, das Engineering und die Realisierung von kompletten Antriebslösungen.

Jörg Beyer, mediaword

© Hänchen 2020