Niederdruck-Gießanlagen in der Gießerei

Hydraulikzylinder

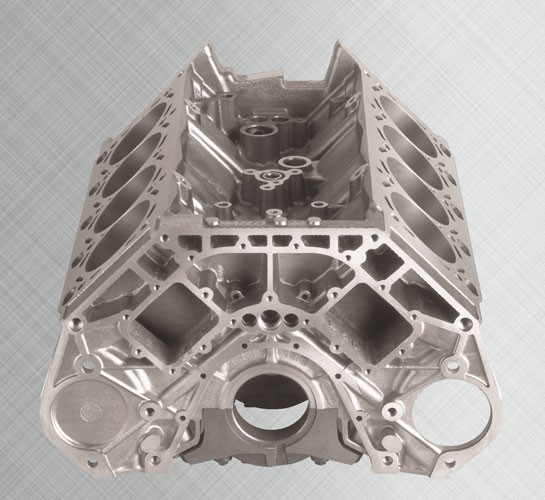

„Immer leichter!“ – diesen Anspruch stellt die Automobilindustrie gerade auch an klassische Schwergewichte in der Konstruktion: Bei besonders leistungsfähigen PKW werden inzwischen das Zylinder-Kurbelgehäuse und der Motorblock aus Aluminium gefertigt. So lassen sich etwa 70 kg Fahrzeug-Gewicht sparen. Die Kurtz GmbH in Wertheim entwickelt und produziert Gießerei-Maschinen für solche Aluminium-Motorblöcke, die den speziellen Voraussetzungen des Leichtmetalls gerecht werden. Das bedeutet auch höchste Ansprüche an die Komponenten dieser Anlagen. Sie müssen extreme Anforderungen an die Hitze- und Korrosionsfestigkeit erfüllen.

Das gilt in besonderem Maß für die Hydraulik, die in den Gießerei-Maschinen Schwerstarbeit mit höchster Präzision verbinden muss. Hydraulikzylinder von Herbert Hänchen GmbH aus Ostfildern erfüllen diese Anforderungen voll und sind deshalb bei Kurtz Standard-Bauteil.

- Hohe Wiederholgenauigkeit

- Stick-slip-arme Bewegungen

- Dichtungen für eine hohe Betriebstemperatur des Mediums HFL

- Gießerei-Sand abhalten

- Hydraulikzylinder der Baureihe 120

- Kolben-Ø 200 mm, Stangen-Ø 100 mm, Hub 1.800 mm

- Anbauteil: Rundflansch stangenseitig

- Integriertes Wegmesssystem

- Dichtungen für HFC Flüssigkeiten

- Verschlussvariante Servocop®

- Metallabstreifer gegen Schmutz von außen

Rund 30% Zuwachs in diesem Jahr zeigen, dass Kurtz mit seinen Gießerei-Anlagen für den Aluminium-Niederdruckguss die Bedürfnisse des Marktes trifft. Dabei bietet der Maschinenhersteller auch das Know-how einer eigenen Lohngießerei, die gleichzeitig Erprobungsbereich für neue Technologien ist. Ein europaweites Wachstum im Aluminium-Verbrauch um 9% auf zwei Millionen Tonnen im letzten Jahr zeigt das Potenzial dieses Marktes. In Deutschland gehen dabei drei Viertel des vergossenen Leichtmetalls in den Bereich Verkehrsmittel. Anders als etwa in der Stahlgießerei werden bei Aluminium keine extremen Drücke beim Pressen in die Gießform, beim sogenannten Schuss, aufgebracht. Im Schmelzofen wird ein Druck von nur 1 bar aufgebracht, der das flüssige Metall durch ein Steigrohr in die Kokille fließen lässt. Die Schmelze gelangt so turbulenzarm und deshalb ohne Lufteinschlüsse in die Gießform. Außerdem wird das Erstarren des flüssigen Aluminiums damit zu einem kontrollierbaren Vorgang, was für ein porenfreies Produkt entscheidend ist, was ein Nachpressen unterstützt. Schließlich lässt sich der gesamte Vorgang von außen visuell verfolgen, da die Kokille durch das Niederdruckverfahren offen ist.

Das Entfernen der Form

Die eigentliche mechanische Herausforderung ist aber nicht der Gießvorgang mitsamt Nachpressen, sondern das Entfernen der Form. Denn das Metall schrumpft bei der Abkühlung bis zu 7%. Bei einem acht- oder zwölfzylindrigen V-Motor haben deshalb bis zu 11 Hydraulikzylinder die nötigen Zugkräfte aufzubringen, um die Formteile zu entfernen. Hinzu kommen fünf weitere Hydraulikzylinder zum Positionieren der Form. Dieses Hydraulik-System bewegt bis zu sieben Formteile. Die Linearantriebe werden im Oberzug, zum Kippen, im Pinolen-Zug, zum Schwenken der Pinole und für die Stirn- und Seitenzüge eingesetzt. In der Summe muss eine Zugkraft von 50 t aufgebracht werden, um die durch die Schrumpfung des Motorblocks verkeilten Formen abzuziehen. Gerade hier sind Hitzebeständigkeit und Resistenz gegen eine ausgesprochen aggressive Atmosphäre gefragt. Außerdem werden hohe Anforderungen an Leistung und die für die Synchronisation nötige Präzision gestellt, denn jede Asymmetrie der Kräfte beim Abziehen verkeilt die Formen zusätzlich in den Hohlräumen des Motorblocks.

Hochleistung ohne Sonderkonstruktion

In diesen Gießerei-Maschinen des 1779 als Hammerschmiede gegründeten Unternehmens werden Hydraulikzylinder von Hänchen eingesetzt. Denn diese Linearantriebe bieten durch das modulare Baukastensystem die Möglichkeit, ohne teure Sonderkonstruktionen sehr spezielle Probleme konstruktiv zu berücksichtigen. Die Produkt-Auswahl im 3D-CAD des Hänchen Konfigurator erlaubt eine Nutzung der ganzen Produktvielfalt des Familien-Unternehmens aus Schwaben. Entscheidend war dabei für Kurtz das optimale Kosten-Leistungsverhältnis, das nur durch diese Produkt-Systematik möglich ist. Durch die hohen Anforderungen an Präzision, Wiederholgenauigkeit und praktisch stick-slip-freie Bewegungen fiel die Wahl auf die Baureihe 120 mit einem Druckbereich bis 150 bar in Servocop®-Qualität, die auch für besonders schnelle und sehr langsame Bewegungen geeignet ist. Diese Dichtungs- und Führungskombination zeichnet sich durch optimierte Reibeigenschaften aus. Eine Kunststoff-Kolbenstangenführung mit Leckölanschluss ermöglicht den Einsatz besonders reibungsarmer Dichtungskombinationen, die aus einer Teflon-Dichtung, einer PU-Dichtung und einem Abstreifer besteht.

Herausforderung HFC-Dichtungen

Diese Standard-Ausführung musste an die besonderen Bedingungen angepasst werden: Da in der Gießerei selbst außen an den Formen noch Temperaturen bis zu 350° C auftreten, werden in der speziellen Ausführung nur HFC-Dichtungen eingesetzt, da diese auch eine hohe Dauer-Betriebstemperatur des Mediums HFL problemlos bewältigen. Ein Metallabstreifer sorgt zusätzlich dafür, dass der Gießerei-Sand erst gar nicht in den Dichtungsbereich eindringt, wo er Dichtungen und Kolbenstange schädigen kann. Diese Modifikationen waren bei Hänchen auf der Basis der CAD-Varianten-Fertigung ohne den Aufwand einer Neukonstruktion möglich. Für die Gießerei-Maschinen wurde auch ein hochpräzises magnetostriktives Wegmesssystems BTL 5 mit einer Wiederholgenauigkeit von wenigen μm eingebaut, dass geschützt in der hohlgebohrten Kolbenstange integriert ist, berührungslos und damit verschleißfrei arbeitet. Diese Variante ist Teil des Serienprogramms der Servozylinder. Das Wegmesssystem liefert die analogen Grunddaten für die Anlagensteuerung und arbeitet zusätzlich als ‚virtueller Endlagenschalter‘. Denn in der Aluminium-Niederdruck-Gießzeile zur Produktion von Motorblöcken wird der komplette Ablauf über eine SPS in Echtzeit gesteuert und visualisiert. So werden viele Arbeitsschritte durch das hydromechatronische System von Hänchen optimiert: Erst erfolgt das Schließen der unteren Werkzeughälfte, dann fahren die Hydraulikzylinder die Schließeinheit zu. Anschließend fließt das Metall in die Gießform. Nach dem Abkühlen öffnen die Zugzylinder die Schließeinheit. Schließlich wird das fertige Gussteil entnommen. Gerade beim Dreischicht-Betrieb stellt dieser Prozess höchste Anforderungen an die Standfestigkeit der Hydraulikzylinder. Hier zeigen die Produkte des Hydraulik-Spezialisten aus Ostfildern bei Stuttgart ihre volle Leistungsfähigkeit.

© Hänchen 2004